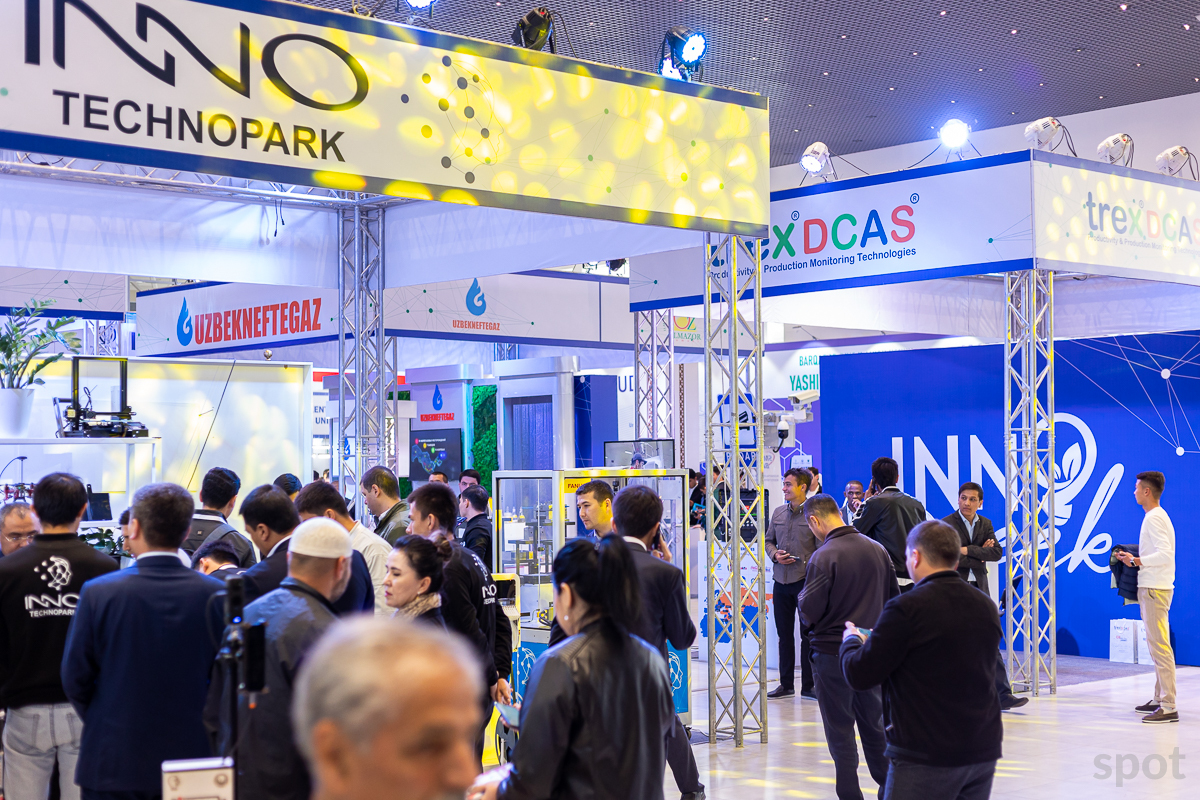

Ежегодно в столице проходит выставка InnoWeek. На ней студенты, ученые и предприниматели со всей республики демонстрируют свои новаторские идеи и достижения в различных сферах и областях науки, экономики и самой инновации.

Впервые об InnoWeek узбекистанцы узнали в 2018 году. Тогда выставку посетило порядка 5 тыс. человек.

В этом году международная неделя инновационных идей InnoWeek прошла в Министерстве инновационного развития, сообщает корреспондент Spot.

Фото: Евгений Сорочин / Spot

Прорыв в медицине

За последние десятилетия выросло количество больных с травматическими повреждениями челюсто-лицевой области.

Основная причина тому — ДТП. Об этом свидетельствует современная статистика об увеличении количества пострадавших с переломами костей лицевого скелета.

Так, ученые и сотрудники кафедры ташкентской медицинской академии представили инновационную разработку — индивидуальные импланты в черепно-челюстно-лицевой хирургии.

«С помощью 3D-моделирования можно определить характер и локализацию дефекта. Оно позволяет запланировать и определить объем операции, подбор имплантата, его размер и вид, а также фиксацию», — рассказывает старший преподаватель ташкентской медицинской академии Шохрух Юсупов.

Фото: Евгений Сорочин / Spot

Вдобавок, оно способно определить как показание, так и противопоказание к операции, малотравматичный доступ к поврежденному участку и избежать послеоперационные осложнения.

Биопринтер, привезенный из Кореи, с легкостью позволяет изготовить индивидуальный имплант человеческих тканей и органов из биоматериала.

По словам ученых академии, на аппарате возможно изготовить синтетический костный продукт. Эта инновационная разработка позволяет почти в два раза увеличить точность проводимой операции, сократить время операционного вмешательства и срок восстановления пациента.

Ранее подобные операции проводились с помощью костных аутотрансплантатов, взятых из организма самого пациента, что, по сути, было достаточно травматично.

«На разработку технологии ушло около пяти лет. Мы работали совместно с российскими и корейскими компаниями. Благодаря этому проекту нам удалось приобрести 3D-биопринтинг. На сегодняшний день мы провели более 30 успешных операций», — рассказывает Шохрух Юсупов

Аппарат не только печатает импланты, но и сразу же их стерилизует.

Фото: Евгений Сорочин / Spot

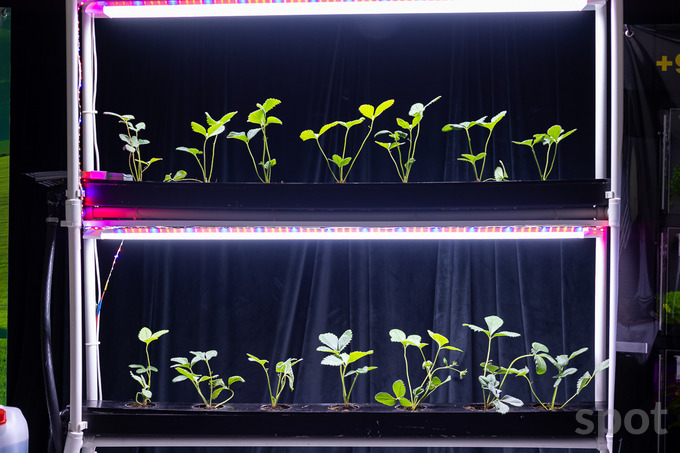

С грядки на стол

На выставке также была представлена установка по выращиванию ягод, овощей и зелени круглогодично и без какой-либо необходимости в солнечном свете.

Подобный метод может быть применен почти в любом месте и помещении — в квартире, на даче, в ресторане.

«Клубнику своими руками можно выращивать круглый год, при этом будучи совершенно уверенным, что она так же полезна, как та, что снимается с обычной грядки», — рассказывает соучредитель «БиоХимАгро» Рустам Ахмедов.

Таким образом, для выращивания клубники, помидоров или зелени, к примеру, в зале своей квартиры, необходим субстрат, емкости, соответствующая установка, фитолампы и правильный питательный раствор, который обеспечит растения всеми необходимыми элементами.

Фото: Евгений Сорочин / Spot

«Под каждый вид желаемого для выращивания продукта необходим свой спектр света. Мы же нашли способ подобрать фитолампы так, чтобы на одной установке выращивать все вместе. Наш проект функционирует чуть меньше года и основные продажи пока приходятся на индивидуальные заказы в дома или рестораны», — делится Ахмедов.

Самая маленькая установка в четыре ряда обойдется примерно в 4−5 млн сумов.

70% себестоимости установки составляют лампы, которые изготовитель заказывает в России.

Сервис компании привозит изготовленную конструкцию не только с высаженными растениями, но и уже с полученными ягодами, овощами и зеленью. После нескольких дней, когда новые хозяева съедают все ягоды с грядки, компания приезжает, меняет питательный раствор и прочищает установку.

Спустя около 10 дней растения вновь дают побеги, появляются фрукты. Жизнь растений длится около 6−9 месяцев.

Обезвреживание мин

По некоторым оценкам, общее число смертельно опасных минных устройств, которые до сих пор погребены под землей в 60 странах мира, может достигать 110 млн говорится в статье BBC.

Тем не менее точное их количество никому не известно, так как некоторые из них могли быть заложены еще во времена Второй мировой войны, а сведения об их расположении затерялись.

Студенты Туринского политехнического университета, в рамках работы инновационного хаба и по заказу министерства обороны, разработали робота, способного обезвредить противопехотную мину.

Для этого им понадобилось около года. Теперь робот распознает мину с помощью датчиков и детектора железа. А всю работу по устранению мины выполняет специальная рукоятка, которой военный специалист управляет удаленно.

Фото: Евгений Сорочин / Spot

Самое сложное, по мнению студентов, заключается в электронике и управлении.

«Все было подобрано и сделано подручными средствами и из того, что можно приобрести в стране», — рассказывает один из студентов.

Итоговый вариант робота, по их словам, будет готов в конце 2022 года.

Вдохновленные аватаром

Наряду с общей массой всех выставочных робот, инвестируемых за счет министерства инноваций или различных локальных и зарубежных фондов, есть и энтузиасты создающие проект за счет личных сбережений.

Так по дороге ко второму павильону гостей встречает образец военного пилотируемого двуногого робота, напоминающего военную технику из «Аватара».

Несколько месяцев преподаватель технического университета Султанбек Эркинов совместно со студентами разных факультетов кропотливо воссоздает прототип военного робота.

«У нас небольшое комьюнити из студентов разных курсов. Вместе с нашим преподавателем мы решили воссоздать робота из его любимого фильма. Нас, к сожалению, не инвестируют и потому все расходы мы берем на себя. За все время мы суммарно потратили порядка $3−4 тыс. и все еще продолжаем вкладываться», — рассказывает один из студентов.

Фото: Евгений Сорочин / Spot

Готовый робот будет способен участвовать в горячих точках и поражать пехотные дивизии из пулемета.

Примерная стоимость готового образца начинается по их подсчетам от $300 тыс. и до $1 млн.

Основные сложности, по словам студентов и преподавателя, заключаются в высоких таможенных сборах и доступе к инвестициям.

Асфальт из переработанного пластика

Проблема переработка пластика — одна из главных и острых задач не только отдельно взятых государств, но и всего мира в целом.

В связи с ростом населения, количество пластика в мире к 2030 году увеличится в несколько раз.

Основные опасения связаны с тем, что пластик, попадая в землю, распадается на мелкие частицы и выбрасывает в окружающую среду химические вещества, добавленные в них при производстве.

Студенты первого курса университета «Новый Узбекистан» разработали технологию по переработке пластика в асфальт.

Фото: Евгений Сорочин / Spot

«В связи с жарким климатом, пластик выделяет формальдегид — опасный яд для организма человека. Наша технология позволяет переработать его в асфальт и междорожные бордюры, которые чаще всего сделаны либо из бетона, либо из железа. Бетон под воздействием кислорода разрушается, а железо под воздействием дождя ржавеет. На пластик же никак не влияет климат и погодные условия. Вдобавок, при ударе об бетонный бордюр автомобиль рикошетом отбрасывает, а пластик при ударе „схватывает“ машину и не дает ей отскочить, тем самым минимизируя риск летального исхода», — рассказывают студенты.

Фото: Евгений Сорочин / Spot

Асфальт, по их мнению, ничем не будет отличаться от традиционного.

А этапы сбора пластика и его переработки достаточно прозрачны и просты.

«Все разработки сделаны с помощью подручных средств. Сейчас нам необходимы инвестиции и высокотехнологичные лаборатории, с помощью которых мы сумеем провести более точные исследования и, возможно, минимизировать расходы, вдобавок, увеличив качество конечного продукта. Минимальный бюджет необходимых инвестиций — $160 тыс. Эти деньги пойдут на закуп конвейерной ленты», — говорят первокурсники.

Фото: Евгений Сорочин / Spot

Фото: Евгений Сорочин / Spot

Фото: Евгений Сорочин / Spot

Фото: Евгений Сорочин / Spot