Евгений Петров запустил производство матрасов в 1999 году: начинал чуть ли не в гаражных условиях, на оборудовании времен СССР. Через четыре года удалось вытеснить с рынка конкурентов и вывести Max Mattress на прибыль, еще через четыре — открыть свой цех. Вскоре в Узбекистане ввели 40-процентный акциз на ввоз проволоки — с этим компания с трудом, но справилась — помогли заказы от гостиниц и больниц.

За последние два года предприятие вложило несколько тысяч долларов в расширение и сейчас производит 70 матрасов в день, которые поставляет во все регионы страны. О том, как менялось производство на протяжении 20 лет, предприниматель рассказывает в интервью Spot.

Начинали на станке 1974 года

В 1986 году, вернувшись из армии, я устроился водителем-экспедитором на завод «Спецмебель» в Ташкенте и работал там до середины 90-х. Как раз тогда начался расцвет предпринимательства, и я решил попробовать себя в бизнесе.

Друзья предложили вместе заняться производством матрасов — продукция востребованная, а рынок не насыщен, было всего шесть производителей на тот момент. Тем более сам производственный процесс несложный, его можно запустить хоть в гараже, хотя, конечно, качественное изготовление требует кропотливого труда.

В 1999 году мы вложили свои накопления в частное предприятие. Первым делом нужно было запустить сборку пружин, так как основа матраса — это блок из 256 пружин, который заполняется поролоном и после этого отправляется на швейную линию. Пружины иногда делали вручную, бывало и такое, что приходилось брать у поставщиков проволоку в рассрочку.

Фото: Евгений Сорочин / Spot

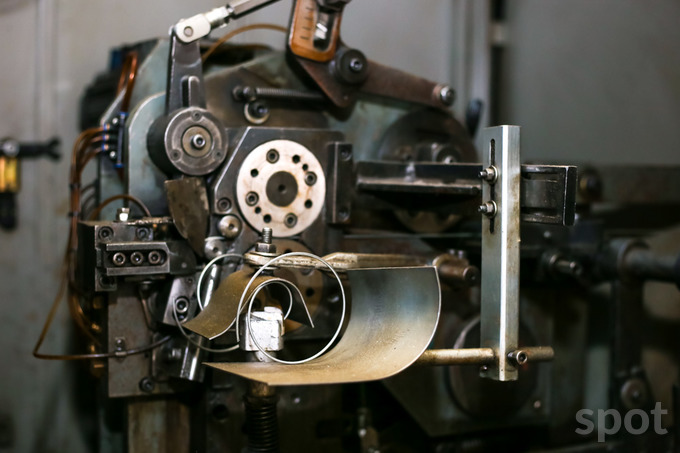

Поначалу у нас было старое оборудование, времен СССР, которое мы находили где только можно и восстанавливали с помощью мастеров. Мощностей не хватало, приходилось перегружать оборудование: все шесть сборщиков работали на одном станке, рассчитанном на двух работников.

Потом нам повезло — на одном заводе нашли хороший станок 1974 года. Продавцы собирались сдать его на металлолом, даже смеялись, что мы берем такую рухлядь. Но впоследствии пожалели об этом: продукция пошла качественная.

На старте у нас было три швеи, мы выпускали десяток матрасов в день, потом 15, потом всё больше и больше.

Ткань для пошива (по большей части это полиэстер) раньше преимущественно закупали за рубежом, теперь берем в Самарканде, Бухаре и Намангане и только частично в Турции.

Стабильные цены помогли перерасти конкурентов

Мы не давали никаких рекламных объявлений — сами ездили по магазинам, мебельным цехам по производству кроватей, общались с руководством и продавцами, так и строили сеть продаж.

В первый год наши матрасы стоили в среднем 30 тысяч сумов. Главным конкурентом был китайский производитель, который повышал цены в пик сезона — осенью, в сезон свадеб. Из-за этого, договариваясь с продавцами, мы сталкивались с недоверием — они опасались, что и мы будем так же повышать цены.

Фото: Евгений Сорочин / Spot

Но мы держали стабильные цены вне зависимости от сезона, поэтому впоследствии китайская компания не выдержала конкуренции и вынуждена была продать свое оборудование и сырье. После этого главным нашим конкурентом стала компания Fayz, они тогда выпускали самую качественную продукцию.

Конкуренция росла: если первое время мы вскладчину с конкурентами заказывали из России проволоку для пружин вагонами по 62 тонны, то после всё меньше компаний соглашались на такое сотрудничество.

Мы конкурировали, расширяя ассортимент: другие производили в основном однотипные матрасы, а мы старались ежегодно выпускать новинки. Сейчас у нас 60 видов продукции: с 2011 года делаем бинбэги, подушки, наматрасники, постельное белье. Всё это побочные направления, но бинбэги, например, хорошо покупают для офисов.

В 2003 году мы вышли на прибыль. Постепенно улучшали производство, но всё еще работали в арендованном помещении, в котором нас много чего не устраивало: не было душа, кухни, кондиционеров. Поэтому в 2007-м решили построить собственное здание.

Также нам нужны были новые качественные станки для производства пружин, а они очень дорогие, стоят в среднем $55−135 тысяч. Есть и относительно дешевые, за $1000, но такие станки не устраивали нас по качеству продукта и быстро ломались. Мы решились вложить все свои сбережения в покупку нового станка — и не прогадали.

Фото: Евгений Сорочин / Spot

Купили в Китае высокопроизводительный станок, способный выпускать до 80 пружин в минуту, при этом оперировал им всего один сотрудник.

Тогда же на нас вышли предприниматели из Казахстана, Таджикистана, Туркменистана, предложили сотрудничать — так мы начали экспортировать.

Ставка акциза в 40% смерти подобна

Всё шло неплохо, но в 2008 году в Узбекистане ввели акциз на проволоку в размере 40%. Для нас это было смерти подобно. Себестоимость продукта выросла в разы, работать стало сложнее — мы сократили производственный штат с 36 до 14 человек.

К счастью, у нас были прошлогодние запасы сырья, его хватило на год. Потом искали проволоку где придется: давали объявления, находили запасы, оставшиеся с советских времен, покупали излишки у других производителей.

Чтобы зарабатывать в новых условиях, нам пришлось бы поднять цены на 20%. Подумывали перейти на пружины китайского производства, но они были хуже по качеству.

Спасло то, что к концу года на нас стали выходить гостиницы, больницы, представители МВД, сыграло свою роль сарафанное радио. Объемы выросли, благодаря этому мы смогли повысить цены постепенно, а не сразу.

Фото: Евгений Сорочин / Spot

Однако последствия высоких акцизов всё равно сказались на бизнесе. Пришлось остановить экспорт, так как с увеличенными ценами мы не могли конкурировать на зарубежных рынках.

С 2018 года ставка акциза снизилась до 20%, это было своевременное решение и хорошая поддержка для предпринимателей. Возможно, благодаря этому мы сможем изготавливать пружины не только для матрасов, но и для автомобилей и различных механизмов, а также возобновить экспорт. Сейчас сырье мы берем у компании, которая закупает проволоку для собственных нужд, а излишки и неликвид предоставляет нам.

Изготовление пружин — это далеко не такой примитивный процесс, как можно подумать. У каждого вида проволоки свои характеристики, и чтобы получить хороший продукт, нужно это учитывать. Поэтому мы отправляли сотрудников на обучение в Россию, следим за новинками оборудования. Я сам ездил изучать производство в Турцию, оказалось, там работают на таких же станках, как у нас. В свою очередь, производители из Турции, России, Швейцарии приезжали изучать наш рынок, наше производство.

Фото: Евгений Сорочин / Spot

Отказались от посредников и открыли выставочный зал

В 2014 году мы перестали работать с магазинами и дилерами. Проблема была в том, что мы не могли контролировать работу продавцов на местах — они не объясняли покупателям, почему наши матрасы стоят дороже. Не рассказывали, что мы даем трехлетнюю гарантию, что эксплуатационный срок наших матрасов от 8 до 12 лет, что они подходят людям с ортопедическими заболеваниями.

Просто говорили клиентам, что это дорогие матрасы, и народ, понятное дело, отказывался их брать. В те годы большинство покупателей о качестве не задумывались, предпочитали купить подешевле.

Вместо работы с посредниками мы открыли выставочный зал, где покупатели могут протестировать наши матрасы: полежать на них, попрыгать. Запустили сайт, начали посещать выставки, после этого продажи выросли в два раза.

Маржинальность бизнеса — в среднем 5−7,5%, иногда доходит до 15%, если это сложные в производстве матрасы. На изготовление некоторых матрасов уходит два дня, в основном это матрасы для онкобольных и лежачих пациентов.

Фото: Евгений Сорочин / Spot

В день производим, как правило, 5 матрасов высокого ценового сегмента, 10 — среднего, 20 — низкого, и 35 односпальных. В низком ценовом сегменте матрасы стоят от 300 до 800 тысяч сумов за квадратный метр. На каждый вид и сегмент находится свой покупатель, так что даже затрудняюсь выделить лидера продаж.

Продукцию поставляем во все регионы, больше всего приходится на Ташкент, Бухару, Самарканд, Хорезм, Ташкентскую область. Интересно, что каждый месяц объемы растут благодаря заказам из гостиниц.

Производство постоянно требует вложений

Локализация производства раньше составляла 10%, сейчас — 50% за счет перехода на местные ткани и поролон. Чтобы увеличивать ассортимент и довести локализацию до 80%, нужно расширять производство, поэтому мы начали строить еще один цех, купили новое оборудование — на это сейчас уходит вся прибыль, за последние два года вложили несколько тысяч долларов.

В связи с расширением планируем увеличить и штат. Особых проблем с кадрами нет, главное чтобы была голова на плечах. Мы готовы вкладываться в обучение, хотя это занимает много времени: на подготовку работника уходит где-то полгода, и если за это время он ничему не научился, мы его увольняем.

Фото: Евгений Сорочин / Spot

Каждые два года мы проверяем свои матрасы в испытательном центре — прогоняем через специальный стенд, чтобы узнать, насколько продукция соответствует нашим внутренним требованиям.

В этом году хотим запустить несколько новинок. Это, опять же, потребует больших затрат, сейчас исследуем рынок и решаем, стоит ли их выпускать и будет ли спрос. Рынок уже не тот, что десять лет назад — требования потребителей изменились, они стали задумываться о качестве и научились выбирать.

В 2018 году на рынке был небольшой спад из-за его переоценки, но в этом году мы ждем увеличения продаж и роста внутренней конкуренции.

Справка

Евгений Петров родился в Ташкенте в 1965 году, окончил ГПТУ по специальности водитель-механик в 1984 году.